メルマガ登録

最終更新日:2023.11.28

※本記事は、ブレインパッドが運営する人工知能ブログ「+AI」に掲載されている記事の転載版になります。

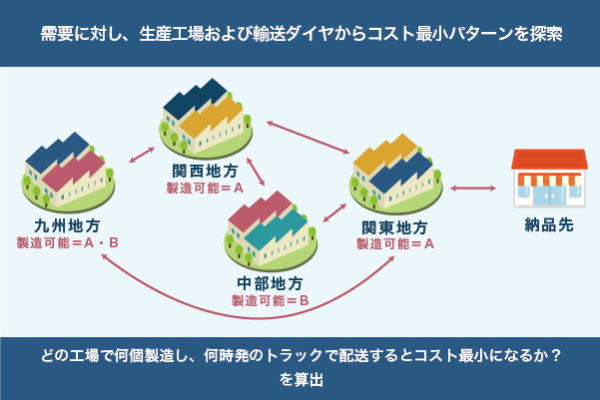

担当者の経験に大きく依存していた食品の需要予測において、過去のデータを用いて「数日先の需要予測モデル」と、「生産工場の振り分けロジック」を構築しました。また、コストが最小となるように、生産量と物流ダイヤの組み合せを最適化しました。

商品の需要に影響を与えている要因の調査と、複数の手法を組み合わせたハイブリッドモデルの構築を支援しました。

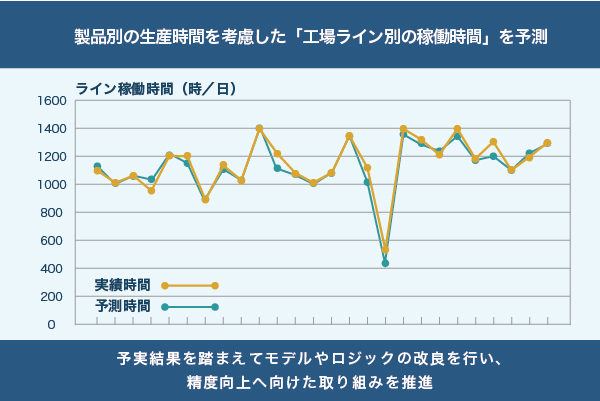

過去の生産量の推移データから「数日先の見込み需要量」を予測し、製品別の生産時間を考慮した「工場ライン別の稼働時間」をかけ合わせることにより高精度な生産振り分けモデルを実現。さらに、予測した需要に対してコストが最小となる生産および物流ダイヤの組み合せパターンを算出するとともに、商品が欠品した時には別の工場からの配送を行えるよう、最適化ロジックを構築しました。

全国のコンビニ・量販店・食料品店などに広く製品を提供しているため、受注確定後の生産開始では納期に間に合わず、見込み生産をする必要がありました。しかし、見込みの算出は担当者に依存しており、結果として過剰な生産、廃棄が出ている状況でした。この状況を解決するため、属人化を排除して、より精度の高い需要予測・生産の効率化を行う必要がありました。

今回の取り組みにより、以下の効果を得ることができました。

・見込み生産を可能にするための商品の需要予測

・高い精度の見込み生産量による機会損失の軽減

・生産配分を行うことによる生産量の最適化

・物流コストの圧縮

あなたにオススメの記事

2023.12.01

生成AI(ジェネレーティブAI)とは?ChatGPTとの違いや仕組み・種類・活用事例

2023.09.21

DX(デジタルトランスフォーメーション)とは?今さら聞けない意味・定義を分かりやすく解説【2024年最新】

2023.11.24

【現役社員が解説】データサイエンティストとは?仕事内容やAI・DX時代に必要なスキル

2023.09.08

DX事例26選:6つの業界別に紹介~有名企業はどんなDXをやっている?~【2024年最新版】

2023.08.23

LLM(大規模言語モデル)とは?生成AIとの違いや活用事例・課題

2024.03.22

生成AIの評価指標・ベンチマークとそれらに関連する問題点や限界を解説